Allora, dal momento che il punto di evaporazione di un fluido dipende dalla pressione, lavorando con il gas ad una pressione superiore a quella atmosferica, possiamo innalzare la temperatura di evaporazione al valore che più ci fa comodo, per sottrarre il calore che vogliamo e per ottenere la deumidificazione dell’aria ambiente. Praticamente, nei sistemi split in raffreddamento si lavora con una temperatura di evaporazione compresa tra 0°C e +10°C in funzione della temperatura esterna e del campo di lavoro del sistema, indipendentemente dal tipo di refrigerante impiegato.

Il tipo di refrigerante determina la pressione di lavoro nell’evaporatore: a titolo di esempio, evaporando ad una temperatura di +2°C abbiamo una pressione di circa 4,3 bar con l’R22; circa 4,9 bar (liquido) con l’R407C e circa 7,6 bar con l’R410A. Non potendo distruggere il calore (energia termica) sottratto dall’ambiente, siamo costretti a trasferirlo dove non ci dà fastidio, tramite la pompa per gas che è il compressore. Ma per cedere il calore “immagazzinato” nel gas refrigerante nella fase di evaporazione, dobbiamo portarlo ad una temperatura superiore a quella del fluido destinato a riceverlo, cioè superiore alla temperatura dell’aria esterna.

Questo lavoro viene compiuto dallo stesso compressore che, riducendo il volume del gas, ne aumenta la pressione e quindi la temperatura del cambiamento di stato da gassoso a liquido (condensazione), permettendoci, così, di cedere all’esterno il calore assorbito dall’ambiente, tramite il condensatore ventilato (batteria di scambio termico con ventilatore) posto nell’unità esterna.

Una strozzatura (capillare) posta all’uscita del condensatore provoca poi la forte perdita di carico nel circuito, per riportare il gas refrigerante a quella “bassa” pressione che gli permette di riprendere il ciclo. Il condensatore deve smaltire, oltre al calore assorbito dal gas refrigerante nell’ambiente da climatizzare, anche il calore che il gas refrigerante stesso ha assorbito nella fase di compressione, che, praticamente, può essere calcolato trasformando l’energia elettrica assorbita dal compressore in energia termica (1kW = 860 kcal/h = 3600 kJ/h).

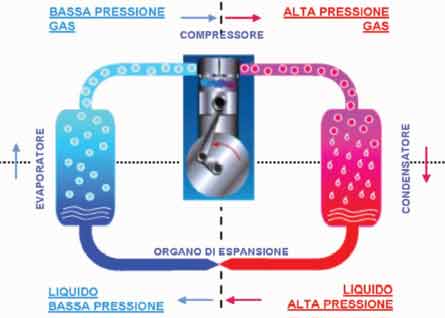

Quello che abbiamo appena descritto è il sistema frigorifero a compressione adottato in larga maggioranza nei frigoriferi domestici, nelle celle frigorifere, negli impianti frigoriferi commerciali ed industriali, nei condizionatori autonomi di tutti i tipi (dal monoblocco a finestra o portatile allo split portatile o fisso, eccetera), nei refrigeratori di liquidi ed in tantissime altre applicazioni dove è necessario sottrarre del calore. Possono cambiare i fluidi da trattare e quindi le forme dei componenti, il gas refrigerante impiegato e quindi i modelli degli apparecchi, il carico termico e quindi la capacità del sistema, nonché la possibilità o necessità di “arricchimento” dell’impianto con controlli e regolazioni (più o meno sofisticati), sicurezze, protezioni, segnalazioni, eccetera, ma il principio di funzionamento è sempre lo stesso. Principio basato sulla proprietà del fluido refrigerante di assorbire calore, evaporando a temperatura e pressione “basse”, e di cedere il calore assorbito, condensando a temperatura e pressione “alte”. Il sistema è costituito da quattro componenti fondamentali:

- Evaporatore dove il gas refrigerante, evaporando, assorbe calore;

- Compressore dove il gas refrigerante viene compresso e surriscaldato;

- Condensatore dove il gas refrigerante, condensando, cede calore;

- Organo di strozzamento o laminazione (capillare) dove il gas refrigerante “perde” la pressione raggiunta.

Il circuito si divide in due sezioni (figura 5):

- lato di alta pressione, che parte dalla valvola di scarico del compressore, attraversa il condensatore e finisce nell’organo di strozzamento (capillare, foro calibrato, valvola);

- lato di bassa pressione, che parte dall’uscita dell’organo di strozzamento, attraversa l’evaporatore terminando nella valvola di aspirazione del compressore.

Il corretto bilanciamento tra la carica di gas refrigerante, le dimensioni del capillare (sezione + lunghezza) e delle linee di collegamento (perdite di carico e adeguata velocità del gas, per garantire il ritorno dell’olio al compressore), la portata del compressore e la capacità di scambio termico dell’evaporatore e del condensatore, nei limiti di funzionamento stabiliti dalle applicazioni, determinano il buon funzionamento dell’impianto. Nei sistemi split, usati per il solo freddo, come in tutti gli apparecchi di grande serie e di prezzo contenuto, il circuito frigorifero si riduce ai componenti essenziali con la sola aggiunta di un filtro, alle volte solo meccanico per il trattenimento di corpi estranei che possano ostruire il capillare, ma spesso anche disidratatore, per il trattenimento di eventuale umidità nel circuito.

Nei sistemi funzionanti in pompa di calore il circuito deve essere dotato di altri componenti che vedremo nella trattazione di tali apparecchi. Ovviamente il sistema è completato con un circuito elettronico di regolazione della temperatura, più o meno sofisticato.