Lo scopo di questa guida è quello di presentare alcune considerazioni generali sulla scelta dei conduttori utilizzati, il loro impiego e la loro designazione.

Cavi e conduttori

L'uso dell’energia elettrica presuppone l'esistenza di condutture (o canalizzazioni) elettriche di collegamento tra una sorgente di energia elettrica e gli apparecchi che la utilizzano e sono una parte fondamentale dell’impianto elettrico in quanto contribuiscono in modo significativo alla qualità e alla sicurezza della distribuzione dell’energia elettrica.

I tipi di canalizzazioni elettriche e i loro modi di installazione devono rispondere a determinati criteri di sicurezza delle persone e dei beni, in quanto da un lato devono assicurare la prevenzione dei pericoli di origine elettrica associati alla corrente e, dall’altro, la prevenzione dei rischi di incendio associati al riscaldamento eccessivo dei conduttori. Un altro punto importante è la prevenzione del rischio dai danni associati alle diverse esigenze meccaniche alla quale può essere sottoposta la conduttura.

Lo scopo di questo articolo è quello di presentare alcune considerazioni generali sulla scelta dei conduttori utilizzati, il loro impiego e la loro designazione.

Costituzione generale

Il cavo non è altro che il conduttore elettrico la cui anima è formata da una serie di fili conduttori o metallici di sezione minore, che gli conferisce una grande flessibilità.

Le principali caratteristiche dei cavi sono: Conduttore che lo costituisce, isolamento, la protezione e il comportamento agli agenti esterni.

I metalli utilizzati come conduttori nei cavi elettrici per bassa tensione sono classificati in due gruppi: (1) materiale ad alta resistività; (2) materiale ad alta conduttività;

I materiali ad alta resistività sono destinati ad applicazioni per la conversione di energia elettrica in energia termica per apparecchiature elettriche quali ad esempio forni, stufe, ferri da stiro e saldatori; applicazioni di trasformazione dell'energia elettrica in energia luminosa per mezzo di un filamento per illuminazione in generale (tungsteno); applicazioni con lo scopo di creare condizioni atte a provocare cadute di tensione come resistori e reattori.

I materiali ad alta conducibilità sono destinati a tutte le applicazioni in cui la corrente elettrica deve circolare con le più piccole perdite possibili, come per esempio nei dispositivi pubblicitari, apparecchiature che trasformano l’energia elettrica in altre forme di energia (es.: bobine elettromagnetiche).

Tra i materiali ad alta conducibilità e che hanno una maggiore diversità di impiego in apparecchi elettrici e elettronici, e anche per questioni economiche, possiamo citare: rame, piombo, ottone, alluminio, platino, ottone, argento e mercurio.

Il materiale conduttivo più comune nei cavi isolati a bassa tensione isolati sono il rame e l’alluminio morbido o rigido. Questo è dovuto all'eccellente conduttività elettrica di entrambi i suoi costi e le loro caratteristiche meccaniche eccezionali che si riflettono in una maggiore facilità di lavorazione a forma di filo.

|

Caratteristiche |

Rame |

Alluminio |

|

Peso specifico a 20° C (g/m3) |

8,89 |

2,70 |

|

Punto di fusione °C |

1080 |

660,2 |

|

Punto di ebollizione °C |

2595 |

2467 |

|

Resistività a 20°C (Ω ∙ mm2/m) |

0,017241 |

0,02828 |

|

Resistenza a trazione (N/mm2) |

200 a 250 |

125 a 205 |

|

Allungamento a rottura (%) |

15 a 35 |

1 a 4 |

Tab.1 - Caratteristiche fisiche del rame e dell’alluminio

Da un punto di vista elettrico il confronto tra l'applicazione di un conduttore di rame o alluminio, è mediante la determinazione delle sezioni per un conduttore di rame o di alluminio, necessariamente a parità di lunghezza del conduttore, che presenta la stessa resistenza elettrica.

Così, considerando la stessa corrente trasportata, occorre determinare il rapporto tra le sezioni dei conduttori di rame e alluminio che provocano la stessa caduta di tensione in un determinato tratto di cavo.

Eguagliando le resistenze elettriche dei due conduttori è possibile determinare la relazione tra le due sezioni: considerato che il valore ohmico della resistenza di un conduttore di un cavo misurata in continua e a una temperatura di 20ºC è dato dalla seguente espressione:

Possiamo, pertanto concludere che per ottenere la stessa resistenza in un tratto di cavo costituito alternativamente da un conduttore di rame o alluminio, è necessario applicare un conduttore di rame che ha circa 61% della sezione di alluminio, o 78% del diametro.

D'altra parte, il rapporto tra il peso specifico, PS, del rame, Cu, e alluminio, Al, sono:

Questo ci permette di concludere che il rapporto tra le masse, M, di rame Cu, e alluminio, Al, necessari per il trasporto di una stessa corrente, che produce la stessa caduta di tensione è pari a:

Ne consegue che per trasportare una corrente in un tratto di linea con la stessa resistenza, il conduttore in rame avrà una sezione trasversale di circa il 61% in meno della sezione di alluminio, ma, peserà circa due volte in più.

Inoltre possiamo, a parità di sezione, stabilire la corrente ammissibile anche se non coprono la maggior parte delle situazioni delle condutture, in quanto varia a seconda del tipo di cavo e di condizioni di installazione, affermare con buona approssimazione che l'intensità di corrente di un conduttore di alluminio può variare, per la maggior parte delle situazioni e in cavi a bassa tensione non armati e non schermati, tra il 70 e 80% della intensità di corrente per il conduttore di rame nella stessa sezione.

In altre parole:

Per esempio, se un cavo in rame ha portata 1000 A, lo stesso cavo con conduttori in alluminio ha, nelle medesime condizioni di posa, una portata pari a 780 A.

Il rame è più riconosciuto e usato tradizionalmente, per la sua maggiore conduttività e caratteristiche meccaniche e duttilità migliori. L'alluminio, anche utilizzato nella fabbricazione di cavi elettrici, dispone di un ampio campo di applicazione, evidenziando i vantaggi di peso specifico inferiore e presentando una buona conducibilità e costo economico inferiore.

Negli impianti elettrici possono essere utilizzati cavi e conduttori con caratteristiche diverse per ogni situazione concreta di installazione e alimentazione a seconda dei seguenti fattori: caratteristiche della tensione di alimentazione, le modalità di installazione e i rischi a cui sono soggetti da influenze esterne.

In relazione alle caratteristiche costruttive, alla composizione del conduttore e ai valori caratteristici che li determinano, si applicano le seguenti definizioni, tra le più importanti:

Formazione: la formazione di un conduttore è definito dal numero dei fili che lo compongono e dal diametro nominale dello stesso.

Sezione geometrica: si intende per sezione geometrica di un conduttore la sezione trasversale se si tratta di un filo o la somma delle sezioni trasversali di ciascuno dei fili se è un cavo, espressa in mm2.

Sezione nominale: Il valore arrotondato che si avvicina a quello teorico, e utilizzato nel progetto, espressa in mm2.

Resistenza: Massima resistenza ammessa per i conduttori in corrente continua per una certa temperatura.

Isolamento

Sono quei materiali di cui è rivestito il conduttore per isolarlo elettricamente dall'ambiente che lo circonda. L'isolamento deve essere realizzato in materiale con sufficiente rigidità dielettrica, e

sostenere temperature di esercizio senza degradazione delle sue proprietà, e avere sufficiente resistenza meccanica durante il funzionamento (espansione e contrazione causata dal riscaldamento).

Di solito i cavi e conduttori isolati sono in rame, principalmente negli impianti industriali e residenziali a bassa tensione, poiché essi sono più adatti per la realizzazione di collegamenti ai morsetti di apparecchiature, che sono usualmente di rame. Il contatto bimetallico rame-alluminio comporterebbe la presenza di celle elettrolitiche che favorirebbero la corrosione.

L'isolamento dei fili e dei cavi viene eseguito sempre a una certa "Classe di isolamento", relativi allo spessore di isolamento e con le caratteristiche dell'installazione. La tensione di isolamento è indicata da due valori Uo/U; Uo si riferisce alla tensione fase-terra e U alla tensione fase - fase. La tabella 2 seguente mostra i valori normalizzati, secondo la norma CEI 20-27

|

Tensione nominale |

Simbolo |

|

100/100 V |

01 |

|

300/500 V |

03 |

|

450/750 V |

07 |

|

600/1000 V |

1 |

Tab. 2 - Tensione nominale dei cavi CEI 20-27

Negli impianti elettrici industriali in bassa tensione, i principali materiali utilizzati per l’isolamento dei cavi e fili sono:

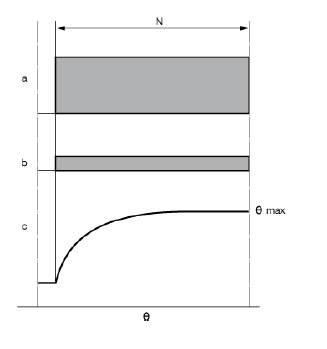

Materiali termoplastici: generalmente usati nei cavi a bassa tensione dove la temperatura è limitata a 75°C, per esempio, nelle reti elettriche in cui la caduta di tensione è fattore limitante maggiore che del fattore di carico. Sopportano intorno 90°C a 110 °C durante sovraccarichi e 160° C durante il cortocircuito. Questi materiali tendono ad ammorbidirsi con l'aumento eccessivo della temperatura, perdendo così la sua rigidezza meccanica. Sono materiali termoplastici: il cloruro di polivinile (PVC), polietilene (PE), ecc.

Materiali termoindurenti: un materiale termoindurente isolante è il polietilene reticolato, noto anche come XLPE, che subisce un processo di trasformazione nella sua struttura reticolare il cui comportamento meccanico e la sua resistenza alle intemperie e al fuoco sono migliorate negli anni.

L’ XLPE è un materiale propagante la fiamma, cioè, continua a bruciare anche se non è più in contatto con il fuoco. Inoltre, resiste alla deformazione termica fino a 250 ° C, ed essendo sottoposto a bassa temperatura, agisce efficacemente e mantiene la sua stabilità chimica.

Un altro materiale termoindurente, oltre al polietilene reticolato (XLPE), è la gomma etilpropilenico (EPR), che è un copolimero a bassa densità ottenuto mediante la polimerizzazione di etilene e propilene in presenza di un catalizzatore che promuove la reticolazione, stabilendo doppi legami. Hanno un ottimo comportamento rispetto all'invecchiamento termico e all’ ossidazione.

Come il polietilene reticolato, l’EPR, è anche un termoindurente propagante la fiamma, inoltre, ha un alta resistenza alle scariche e alle radiazioni ionizzanti, sostenendo una temperatura di deformazione fino a 250 ° C in condizioni di cortocircuito. Tuttavia, a differenza dell’ XLPE, l’EPR è un materiale che ha una bassa dispersione della sua rigidità dielettrica, che permette di utilizzarlo anche nei cavi sottomarini.

La tabella 3 indica un confronto tra i materiali isolanti maggiormente impiegati:

|

Materiali |

Punti deboli |

Punti forti |

|

EPR |

Bassa resistenza meccanica Bassa resistenza al fuoco |

Ottime proprietà elettriche buona resistenza termica |

|

PVC |

Basso indice di stabilità termica |

Buone proprietà meccaniche e elettriche Non propagande la fiamma |

|

XLPE |

Bassa flessibilità Bassa resistenza alla fiamma |

Ottime proprietà elettriche Buona resistenza termica |

Tab. 3 - Punti deboli e punto forti dei materiali di isolamento

Protezione

Quando il conduttore ha una protezione supplementare sopra l’isolante, quest'ultimo viene chiamato rivestimento, o armatura.

L'obiettivo fondamentale di questa parte un conduttore, è quella di proteggere l'integrità dell’isolante e riparala contro i danni meccanici, quali graffi, urti, ecc.

Se le protezioni meccaniche sono in acciaio, ottone o altro materiale resistente, questa è chiamata "armatura". L' "armatura" può essere a nastro, filo o a fili intrecciati.

Il comportamento dei materiali ad agenti esterni

In ogni tipo di installazione, i cavi sono sottoposti a condizioni avverse, sia proprio dall'installazione, che da agenti esterni. In entrambi i casi incidono profondamente nella durata della vita della stessa. Pertanto i materiali utilizzati nell’isolamento e nella protezione dovrebbero essere i più idonei a resistere a tali avversità.

All'interno di questi agenti esterni, la più grande preoccupazione è il fuoco. Tale problema può essere contemplato sotto due aspetti diversi, ovvero prima e durante l'evoluzione del fuoco.

Il primo aspetto, fondamentale, prevede lo studio e l'attuazione di tutte le misure necessarie che tendono a evitare che il fuoco venga generato e faciliti l’estinzione dell’incendio qualora si verifichi. Ad esempio posizionare i cavi a distanza di sicurezza, per esempio da gasdotti, rende impossibile la creazione del fuoco.

Il secondo aspetto è il fumo che viene creato mediante la combustione dei materiali che lo compongono. È quindi importante che i cavi scelti da installare siano non propaganti l’incendio, per evitare l'emissione di gas tossici e corrosivi dovuto alla combustione di alogenuri contenuti nella sostanza organica che forma l’armatura dei cavi.

L'analisi del comportamento in caso d'incendio avviene secondo tre aspetti:

- Caratteristiche di gas e fumi emessi dalla combustione (opacità del fumo, tossicità e corrosività dei gas);

- Reazione al fuoco (rilascio di prodotti volatili);

- Resistenza al fuoco (continuità di servizio in caso di incendio)

La tabella 4 presenta una sintesi delle informazioni su questo aspetto:

|

Caratteristiche dei fumi e gas liberati |

Reazione al fuoco |

Resistenza al fuoco |

|

Opacità del fumo: impatto sulla sicurezza delle persone (efficienza di evacuazione di emergenza) |

Cavi non propaganti la fiamma CEI 20-35 |

Classi di resistenza al fuoco |

|

Tossicità dei gas: impatto sulla sicurezza delle persone (lesioni personali) |

Cavi non propagatori l’incendio CEI 20-22 |

CEI 20-36 |

|

Corrosività dei gas: impatto sulla sicurezza delle cose e delle merci (deterioramento dei beni) |

|

|

Tab. 4 - Cavi elettrici - Comportamento in caso di incendio

In base al comportamento dei cavi possiamo, pertanto, perseguire i seguenti obiettivi:

| Obiettivi | Obiettivi | Obiettivi |

|

|

|

Designazione dei cavi

La sigla dei cavi armonizzati è stabilita dalla norma CEI 20 – 27 e dalla tabella CEI UNEL 35011 Essa si compone, per entrambi i casi, di gruppi di lettere o numeri come indicato di seguito.

Di seguito vengono indicate alcune sigle di designazione, previste dalla norma CEI 20 – 27, maggiormente adottate per l’utilizzo dei cavi di bassa tensione negli impianti elettrici:

Riferimento delle norme

H= ARMONIZZATO A= AUTORIZZATO N = NAZIONALE

Tensione nominale

01= TENSIONE NOMINALE Uo/U 100/100 V

03 = TENSIONE NOMINALE Uo/U 300/300 V

05 = TENSIONE NOMINALE Uo/U 300/500 V

07 = TENSIONE NOMINALE Uo/U 450/750 V

1 = TENSIONE NOMINALE Uo/U 0,6/1 kV

Materiale isolante

V = POLIVINILCLORURO - PVC

V2 = PVC PER TEMPERATURA DI 90 °C

X = POLITENE RETICOLATO

E = POLITENE

E2 = POLITENE AD ALTA DENSITÀ

R = GOMMA SINTETICA

G9 = ELASTOMERO RETICOLATO SPECIALE

Forma del conduttore

U = FILO UNICO

R = CORDA RIGIDA

K = CORDA FLESSIBILE PER POSA FISSA

D = FLESSIBILE PER CAVI DI SALDATRICE

E = FLESSIBILISSIMO PER CAVI DI SALDATRICE

F = CORDA FLESSIBILE PER SERVIZIO MOBILE

Esempio:

N07V-K

N = Cavo nazionale

07 = Tensione nominale 450/750 V

V = Isolato in PVC

K = Corda flessibile per posa fissa

Inoltre il tipo di cavo deve precedere la composizione del cavo; ad esempio N1VV-K 2 x2,5 mm2 indica un cavo armonizzato per tensioni nominali 600 V / 1000 V con isolamento in PVC, guaina in PVC costituito da due conduttori di rame a filo unico da 2,5 mm2.

La designazione secondo tabella CEI UNEL 35011 avviene secondo questa simbologia:

Natura e forma del conduttore

A = ALLUMINIO (per il rame = nessuna sigla)

U = FILO UNICO

R = CORDA RIGIDA

F = CORDA FLESSIBILE

FF = FLESSIBILISSIMO A CORDA ROTONDA

EF = EXTRAFLESSIBILE A CORDA ROTONDA O DI COSTRUZIONE SPECIALE

S = CONDUTTORE SETTORIALE

Materiale isolante

G = GOMMA SINTENTICA PER TEMPERATURA DI 60 °C

G1 = GOMMA SINTETICA

G5 = GOMMA EPR

G7 = GOMMA EPR AD ALTO MODULO

G9 = ELASTOMERO RETICOLATO SPECIALE

G10 = ELASTOMERO RETICOLATO SPECIALE

R = POLIVINILCLORURO - PVC

R2 = PVC DI QUALITA' SUPERIORE (ANTIINVECCHIANTE)

R7 = PVC PER TEMPERATURA DI ESERCIZIO DI 90°C

E = POLIETILENE

E4 = POLIETILENE RETICOLATO

Forma dei cavi

O = ANIME RIUNITE PER CAVO ROTONDOME RIUNITE AD ELICA VISIBILE

D = ANIME PARALLELE PER CAVO PIATTO

Guaina

R = POLIVINILCLORURO - PVC

E = POLIETILENELIETILENE

E4 = POLIETILENE RETICOLATOLIETILENE RETICOLATO

G = GOMMA SINTETICAMMA NATURALE E/O SINTETICA

K = POLICLOROPROPILENE

M1= TERMOPLASTICA SPECIALE A BASSO SVILUPPO DI GAS TOSSICI E CORROSIVI

M2 = ELASTOMERO SPECIALE A BASSO SVILUPPO DI GAS TOSSICI E CORROSIVI

Esempio:

FG7OR 0,6/1 kV;

F = Corda flessibile

G7 = Isolato in gomma EPR ad alto modulo

O = Anime riunite in cavo rotondo

R = Guaina in PVC

Isolamento 0,6/1 kV

Inoltre il tipo di cavo segue al numero e sezione dei conduttori; ad esempio:

2 x 6 mm2 FROR 450/750 V cavo bipolare con conduttore a corda flessibile, isolante in PVC, anime riunite per cavo rotondo, guaina in PVC, per tensioni nominali 450 V / 750 V in PVC,

Scarica questa guida in formato PDF