Oltre alla normale attrezzatura di utensili (cacciaviti, pinze, martello, trapano, carotatrice...), all’installatore occorre anche un’attrezzatura specifica, di cui una parte indispensabile. Bisogna ricordare che l’attrezzatura adeguata non è una spesa bensì un investimento, che oltre a dare un’immagine di professionalità, aiuta a lavorare meglio ed in minor tempo.

Attrezzatura indispensabile: tagliatubo; sbavatubo; flangiatubo (cartellatrice); piegatubo; allargatubi;pinza schiacciatubo; pettine per alette; estrattori per valvole di servizio; set di saldatura ossi-propano o ossi-acetilene; bombola di azoto; chiave dinamometrica con inserti di varie misure.

Non si può entrare nel merito del funzionamento di ogni singolo attrezzo: ricordiamo solo alcune attrezzature e procedure di lavorazione del rame per i sistemi a cartella.

Collegamenti idraulici

Innanzitutto è opportuno impiegare tubi di rame per refrigerazione e condizionamento, cioè con superfici interne pulite, sgrassate, disossidate e speculari, con estremità sigillate e, possibilmente, contenenti gas inerte (azoto). Queste tubazioni si trovano normalmente con misure inglesi (diametro esterno espresso in pollici), ma i fornitori, oggi, le danno anche con misure metriche (diametro esterno espresso in millimetri), la cui corrispondenza è indicata nella tabella C.

Questo comporta la necessità di avere il flangiatubi di tipo universale o adatto sia per i tubi in pollici sia in millimetri, oppure usare sempre solo un tipo di tubo di rame.

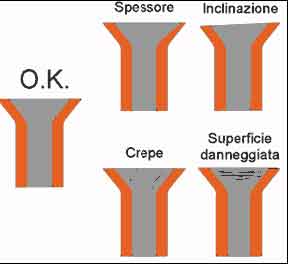

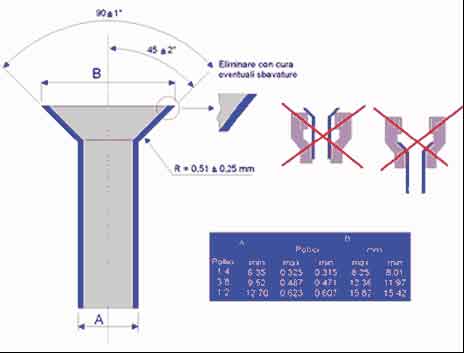

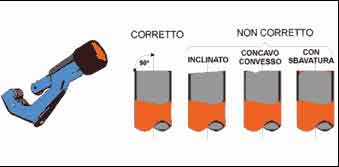

L’uso del flangiatubi, seppur semplice e facile, richiede un po’ di pratica per realizzare “ad occhio” la svasatura corretta, come indicato in figura 10, evitando gli errori riportati nella figura 11.

Oggi il mercato offre alcuni modelli con “frizione” e con base di appoggio della cartella, che permettono una facile e corretta esecuzione della svasatura anche ai meno esperti.

Prima di effettuare la flangiatura del tubo è, ovviamente, necessario averlo tagliato su misura con l’apposito tagliatubo (figura 12), che garantisce una perfetta perpendicolarità del taglio rispetto all’asse del tubo stesso. Evitare assolutamente tagli con il seghetto, che porterebbero asvasature non corrette, con conseguenti perdite di gas refrigerante. Usando tubo di rame caricato di gas inerte è necessario, prima di tagliarlo, sigillare il tubo rimanente con la pinza schiacciatubo (figura 13).

Una volta tagliato, le estremità del tubo vanno sbavate con l’apposito sbavatubo, tenendo il tubo stesso capovolto (figura 14), per evitare l’introduzione di bave o trucioli di rame. Sulla pratica della sbavatura ci sono due scuole di pensiero: quella che sostiene di sbavare, altrimenti nella realizzazione della cartella si possono avere dei trucioli (dovuti alla bava del taglio) che ne possono compromettere la realizzazione e di conseguenza la tenuta. L’altra che sostiene l’esatto contrario perché si rischia l’indebolimento dell’estremità del tubo di rame con il risultato di una cartella “frastagliata”, con il conseguente rischio di perdite. Hanno ragione entrambe se non si eccede da una parte o dall’altra: pertanto, come spesso succede, la verità sta nel mezzo, cioè è opportuno sbavare leggermente senza esagerare.

È bene lubrificare con olio incongelabile, quello dei compressori frigoriferi, sia il mandrino del flangiatubi che la cartella ed i filetti dei raccordi. In caso di prolungamento di tubazioni esistenti senza volere la sostituzione delle stesse, si possono “giuntare” nei seguenti modi:

- con giunto filettato (nipplo) che nel caso tipico degli split richiede quattro cartelle, con maggior rischio di perdite;

- con giunto a compressione, realizzato con appositi canotti di giunzione, pressati con adatta pinza;

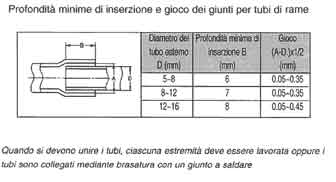

- con giunto a saldare (disponibile sul mercato) oppure con allargamento di uno dei due tubi (“bicchiere” - figura 15).

Innanzitutto si tratta di una brasatura capillare “forte”, cioè tramite materiale di apporto con punto di fusione superiore ai 450°C (leghe di rame e rame-argento).

Poiché il materiale di apporto si fonde nello spazio capillare tra le superfici unite, per ottenere la resistenza adesiva bisogna assicurare una profondità di unione adeguata e un gioco molto piccolo tra le superfici da unire. Nella tabella della figura 15 sono indicati la minima profondità di inserzione dei giunti dei tubi di rame, il diametro esterno e il gioco tra i diametri interni ed esterni dei tubi da unire.

L’operazione di saldatura garantisce una migliore tenuta nel tempo (se fatta bene!).

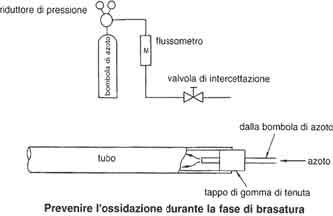

Ma il riscaldamento del tubo di rame comporta l’ossidazione dello stesso, con possibili formazioni di scorie all’interno del tubo, che, se non sono rimosse, vengono poi “lavate” dal refrigerante e portate in giro nell’impianto, fino a concentrarsi nel filtro o nel compressore, con possibili danni allo stesso. Per evitare questo è opportuno effettuare la saldatura in atmosfera inerte, cioè facendo scorrere azoto, a bassissima pressione (altrimenti non si riesce a saldare) all’interno del tratto interessato alla saldatura (figura 16).

Così facendo l’interno della tubazione rimane perfettamente pulito, per l’assenza di ossigeno. In caso contrario, è necessario “lavare”, con apposito refrigerante liquido, il circuito dopo la saldatura e soffiare con azoto, per togliere anche piccoli residui del liquido di lavaggio, incompatibile con il refrigerante definitivo dell’impianto. Il refrigerante di lavaggio va recuperato e consegnato ad un centro di raccolta per lo smaltimento.

Per il “lavaggio” delle tubazioni si usavano l’R11 (della famiglia dei cfc, non più prodotto dal 1995) oppure l’R141b (della famiglia degli Hcfc, in fase di cessazione della produzione). Attualmente il sostituto è una miscela il cui componente principale è l’R365, della famiglia degli Hfc, quindi non distruttori dell’ozono, ma infiammabile.

Per ridurre l’infiammabilità e migliorare l’effetto pulente viene additivato con altri due prodotti, mentre per prevenire corrosione e fenomeni di acidificazione viene additivato con inibitori. Inoltre, per evitare la possibile smiscelazione, viene messo in commercio in bombole pressurizzate con azoto, dotate di pescante, per consentire il prelievo in fase liquida al fine di mantenere costante la proprietà della miscela, evitando l’evaporazione del prodotto.

La saldatura delle tubazioni va anche utilizzata negli impianti dei sistemi multisplit con linee di collegamento piuttosto lunghe. Le tubazioni vanno ben isolate in guaine separate di spessore minimo di 9 mm e con un’adeguata protezione meccanica esterna per preservarle anche dall’invecchiamento. Questa protezione può essere realizzata meglio con apposita canalina, che permette anche una migliore esecuzione estetica dell’impianto.

Collegamenti elettrici

In fase di dimensionamento della linea di alimentazione, è necessario tener conto che il compressore è una macchina elettromeccanica con una corrente di spunto pari a 5-6 volte la corrente nominale. Pertanto la sezione della linea deve essere adeguata a tale valore, alla lunghezza della linea stessa ed alla temperatura max. che la linea può raggiungere, in modo tale che la caduta di tensione, ai morsetti della macchina, non sia superiore al 3% della tensione nominale.

Quindi per il dimensionamento della linea di alimentazione è opportuno verificare la corrente di spunto riportata sulla targhetta o sulle istruzioni della macchina. I sistemi con inverter hanno normalmente correnti di spunto molto basse, in quanto partono con velocità ridotta, pur garantendo una buona coppia.

Le norme, per ragioni di sicurezza, prescrivono un interruttore di sezionamento in prossimità della macchina, qualora la potenza elettrica della stessa sia superiore ad 1 kW. È bene metterlo anche negli impianti di minore potenza. I cavi devono essere del tipo H07 RN-F per l’alimentazione di rete e per i fili di interconnessione tra le unità. I suddetti cavi devono essere dotati di un isolamentoin gomma sintetica (neoprene) conforme alle norme EN 60335- 2-40 e HD277.S1. Effettuare prima il collegamento elettrico tra le unità interna ed esterna, secondo lo schema elettrico riportato sulla macchina o sulle istruzioni di installazione. Eseguire poi il collegamento di messa a terra prima dell’alimentazione e successivamente il collegamento alla rete di alimentazione, verificando la linea L ed il neutro N.

Normalmente l’inversione delle fasi non comporta alcun problema, sempre che vengano poi rispettate nel collegamento tra le unità. Avere l’accortezza di stringere bene le viti delle morsettiere. Un cavo allentato aumenta la resistenza di contatto provocando un riscaldamento anomalo del cavo stesso che può portare alla fusione dell’isolamento, con i conseguenti danni, facilmente immaginabili. Bloccare quindi i cavi con gli appositi pressacavi e parastrappi.

|

Tabella C - Pollici e millimetri | |||

|

Diametro nominale |

Diametro esterno | ||

| 1/4” | 6.35 mm | ||

| 3/8” | 9.52 mm | ||

| 1/2” | 12.70 mm | ||

| 5/8” | 15.88 mm | ||